R&D

개요

국내 자동차 산업의 세계적 경쟁력 확보를 위해 부품산업의 발달이 시급한 실정이며, 부품산업 중 표면처리기술(도금,도장)이 현재 가장 낙후된 부문 중 하나이므로

이를 전문적으로 연구하는 연구소의 필요성을 인식, 2002년 정식 공인연구기관으로 인증받아 끊임없는 연구개발에 매진하고 있습니다.

연구소 소개

| 설립년도 | 2002년 | 인원현황 | 연구소 5명 / 설계 3명 |

|---|---|---|---|

| 주요업무 | – 도금 프로세스 개발 (친환경 프로세스) – 도금 Color 별 생산 현황 : 반광, 3가, M24, 3가 백색 – Plating & Painting test – CAE, CAD, Mold flow, CATIA, Map3D review and Plating simulation | 수상이력 | – 한국표면공학회 기술대상 수상 (1993.11.06) – 자동차부품산업대상수상 (2003.12.23) – 교육과학기술부분수상 (2009.03.27) |

R&D 실적 및 현황

| 구분 | 개발일정 | 연구개발 실적 | 기술제휴/시행부처 | 비고 |

|---|---|---|---|---|

| 연구소 개발 실적 1.친환경 2.내식성 3.고급화(색상) | 1982년 | ABS 플라스틱 고내식성 3중 니켈 도금개발적용 | 일본 사카에리켄 기술제휴 | |

| 2004년~2005년 | 플라스틱 도금기술 지원 사업 | |||

| 도금조,차폐막설계 및 측정기술개발 | ||||

| 2005년~2007년 | 고효율/장수명 도금 RACK개발 | |||

| 자동차외장용 대형ABS수지부품 고내식성 다층도금기술개발 | 지역산업개발사업(산자부) | |||

| 자동차 라디에디터그릴에 적용가능한 친환경 크롬 표면처리 양산기술개발 | 청정생산기술개발(한국생산기술연구원) | |||

| 대형플라스틱 부품상의 도금 시뮬레이션기술지원 | 부품소재 종합기술지원사업(산자부) | |||

| 도금시뮬레이션 개발 국내최초 적용 (H/KMC 디자인 및 설계 지속적인 업무협의) | 한국화학융합 재료연구소 (KIMS) | XG 그랜져 ~ | ||

| 3가 도금법 개발 국내최초 양산적용 (친환경(유럽 경쟁력)/내식성 (러시아 경쟁력)강화) | 미국 맥더미스 기술제휴 | 제네시스 쿠페 (2008년 적용) | ||

| 3가 크롬 백색 / 6가 무광 해외 수출 개시 | 독일 엔손 기술제휴 | LX 460 (LEXUS) 프리우스 (도요타) | ||

| 2008년~2009년 | 자동차 내외장용 3가 다크 크롬도금의 고내식 색상 균일화 기술 개발 | 지역산업개발사업(산자부) | ||

| 2009년~2012년 | 내외장용 고감성 친환경 블랙벨벳도금 개발 | 동남 광역경제권 선도산업R&D 사업 ((재)동남광역경제권선도산업지원단) | ||

| 3가 백색도금법 국내최초 양산적용 (제설염 내식성 강화) | 러시아 수출차종 | |||

| 6가 무광 도금법 전차종 양산적용 (H/KMC 내/외장 표준화 적용) | 제네시스 ,에쿠스, 카니발, 산타페 차종 | |||

| 2012년~2015년 | 정밀도금 기반 전자부품용 그린복합 성형기술 개발 | 산업원천기술개발사업 (지식경제부) | ||

| H/KMC 내/외장제 고유칼라 시현 & 표준화 전도금 협력사 확산 전개 | 전차종 수평전개 | |||

| 내열 + 내충격성 + 도금성(전도성) ABS원재료 개발 | 금호화학석유 / 삼성SDI | |||

| 2016년 | 벨벳 도금법 개발 | |||

| 2018년 | DOOR GARNISH, 범퍼/스키드 플레이트 일체형 도금 개발 (HI 후속차종 적용 / 디자인 일체화 (초 대면적 도금) | DLP 연구소 | ||

| 2020년 | 도금 통전률 개선 방안 연구 개발 | DLP 연구소 | ||

| 2021년 | 라이팅 그릴 연구 개발 | 현대모비스 /LS오토모티브 | 전기차 |

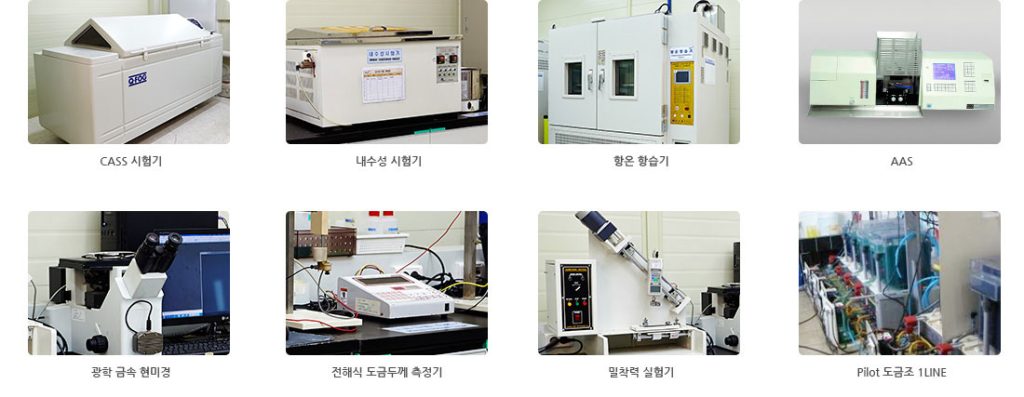

장비보유현황

| PART | 장비현황 | 보유수 | 비고 |

|---|---|---|---|

| 기술연구소 | 항온항습조 | 1대 | 연구 및 신뢰성 |

| 사이클부식시험기 | 2대 | 연구 및 신뢰성 | |

| 도금두께측정기 | 1대 | 연구 및 신뢰성 | |

| 열충격시험기 | 1대 | 연구 및 신뢰성 | |

| 전위차측정기 | 1대 | 연구 및 신뢰성 | |

| 기타 시험장비 | 54종 | 연구 및 신뢰성 | |

| 설계실 | CATIA V5 | 5대 | 설계장비 |

| UNI GRAPHICS (UG) | 1대 | 설계장비 | |

| MAP 3D | 1대 | 성형해석장비 | |

| MOLD FLOW | 1대 | 성형해석장비 |